HM4X4: 20 Anni di Innovazioni che Hanno Cambiato il Fuoristrada

L’innovazione nel fuoristrada non significa solo creare tecnologie rivoluzionarie da zero, ma anche saper osservare, adattare e migliorare. Spesso, le soluzioni più efficaci nascono dall’applicazione intelligente di tecnologie già utilizzate in altri settori o dalla capacità di perfezionare componenti esistenti con idee nuove e funzionali.

Da 20 anni, HM4X4 è protagonista dell’evoluzione dell’off-road, grazie al contributo diretto di piloti e tecnici che hanno corso e lavorato con noi. L’esperienza maturata sui campi di gara, la partecipazione alle migliori fiere internazionali, come il leggendario SEMA Show di Las Vegas, e il costante confronto con gli appassionati hanno permesso di sviluppare e perfezionare soluzioni che hanno fatto la differenza nel mondo del 4x4.

Ogni componente innovativo nasce da test estremi e dalla volontà di superare i limiti imposti dai prodotti tradizionali. Nel corso degli anni, questo approccio ha portato a miglioramenti concreti su sospensioni, trasmissioni, sistemi di sterzo e molti altri elementi essenziali per affrontare con sicurezza e prestazioni superiori qualsiasi tipo di terreno.

Questa serie di articoli approfondirà le innovazioni più significative sviluppate da HM4X4, raccontando nel dettaglio il processo che ha portato alla loro creazione, i vantaggi rispetto alle soluzioni tradizionali e l’impatto reale che hanno avuto nel mondo dell’off-road.

Boccole alveolari: l’innovazione rivoluzionaria per mobilità, durata e comfort

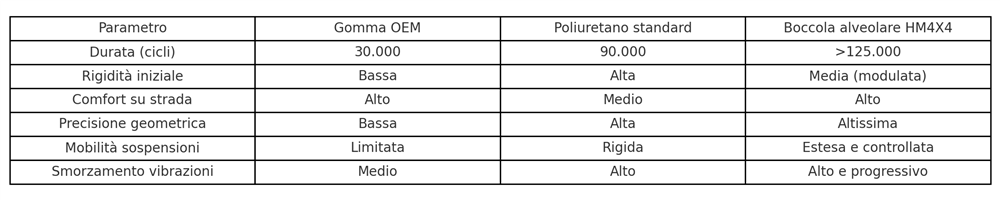

Le boccole in poliuretano alveolare HM4X4 rappresentano una nuova generazione di componenti per sospensioni, progettate per offrire prestazioni superiori in ogni condizione d’uso.

Rispetto alle tradizionali boccole in gomma, garantiscono una durata estremamente più lunga; ma, a differenza delle boccole in poliuretano “standard”, sono molto più morbide, e quindi più confortevoli.

La struttura alveolare interna non solo assorbe efficacemente le vibrazioni, ma consente una deformazione più ampia e controllata, offrendo molta più mobilità alle sospensioni; per questo motivo, le definiamo boccole ad alta mobilità.

A differenza delle boccole compatte, che irrigidiscono la sospensione, le nostre lavorano in tutte le direzioni, adattandosi al terreno e deformandosi progressivamente in base alla forza applicata.

Il risultato è un comportamento dinamico più fluido, stabile e performante, su strada e in off-road estremo

I primi test iniziano con il Suzuki Samurai nel 2005, ma il progetto viene affinato nel 2010 con l'introduzione delle boccole per il Suzuki Jimny, la prima esigenza era quella di dare molta mobilità ai Suzuki e con le boccole alveolari è stato un traguardo presto raggiunto, la seconda sfida fu quella di renderle affidabili nel tempo.

Questo secondo aspetto ha richiesto anni di prove fino a trovare la corretta geometria della struttura alveolare ed il materiale idoneo. Terminati i test sui veicoli stradali e sui suzuki che correvano nel campionato Trial italiano, nel 2012 iniziò l'industrializzazione del progetto con la realizzazione degli stampi definitivi, la gamma fu poi ampliata nel 2018 con l'acquisto di una pressa ad iniezione appositamente progettata per l'utilizzo del poliuretano ad altissima pressione, da qual momento il prodotto si diffuse in tutti i principali paesi del mondo!

1. Il contesto tecnico: limiti delle boccole in gomma

Le boccole in gomma originali, seppur economiche e capaci di isolare vibrazioni, mostrano diversi limiti:

-

durata limitata sotto stress meccanico e termico;

-

perdita di elasticità nel tempo;

-

deformazioni irreversibili in presenza di carichi torsionali;

- non resistenti ad oli e carburanti.

Le boccole in poliuretano standard, introdotte come alternativa più rigida e resistente, risolvono solo in parte i problemi: aumentano la precisione, ma a scapito del comfort, risultano infatti troppo rigide per un utilizzo misto strada/fuoristrada, e trasmettono vibrazioni all'abitacolo.

2. L’innovazione HM4X4: nascita delle boccole alveolari

Grazie a un progetto ingegneristico interno, supportato da test di laboratorio e collaborazione universitaria, HM4X4 ha progettato una boccola completamente nuova, dotata di:

-

struttura interna alveolare studiata per deformarsi progressivamente;

-

mescola poliuretanica, con durezza da 80 shoreA a 60 shore formulata per mantenere elasticità e stabilità dimensionale;

-

comportamento non lineare, cioè più morbido all’inizio del movimento, e più rigido all’aumentare del carico.

La geometria alveolare permette una deformazione tridimensionale, sia assiale che laterale, garantendo libertà di movimento alle sospensioni in ogni situazione, il risultato è una maggiore articolazione e un migliore assorbimento degli urti, senza compromettere la durata.

3. Il poliuretano termoplastico: prestazioni superiori alla gomma

Il materiale utilizzato da HM4X4 per la produzione delle boccole alveolari è un poliuretano termoplastico ad alta resistenza, selezionato per le sue proprietà meccaniche e termiche nettamente superiori alla gomma tradizionale.

Viene acquistato in grani, di colore neutro e additivato con il colorante per ottenere la colorazione voluta.

A differenza della gomma vulcanizzata, che ha una struttura reticolare fissa e un degrado progressivo nel tempo, il poliuretano termoplastico si distingue per:

-

Maggiore resistenza alla trazione e alla lacerazione, supporta carichi superiori senza deformarsi o tagliarsi in caso di sollecitazioni dinamiche e torsionali.

-

Eccellente ritorno elastico, garantisce una deformazione controllata e una rapida ripresa della forma originaria, fondamentale per mantenere le geometrie sospensive stabili nel tempo.

-

Durabilità superiore, non si screpola, non si irrigidisce con l’invecchiamento e mantiene prestazioni costanti anche dopo migliaia di cicli di lavoro.

-

Resistenza a olio, fango, sale e raggi UV, il poliuretano non si degrada a contatto con agenti esterni, rendendolo ideale per l’uso gravoso tipico del fuoristrada.

-

Stabilità dimensionale alle alte e basse temperature, mantiene le sue caratteristiche meccaniche in un range compreso tra –40°C e +120°C.

Grazie a queste proprietà, il poliuretano termoplastico rappresenta oggi la scelta ottimale per la realizzazione di boccole evolute, in grado di offrire sia comfort di guida che precisione meccanica, con una durata nettamente superiore rispetto a qualsiasi elastomero di origine naturale

4. Produzione interna ad alta pressione: tecnologia esclusiva HM4X4

Le boccole alveolari HM4X4 non sono solo progettate internamente, ma prodotte integralmente nel nostro stabilimento in Italia, all'interno di una linea dedicata, il cuore del processo produttivo è una macchina realizzata su misura da un’azienda italiana specializzata in impianti per stampaggio poliuretanico ad alta precisione.

Questa macchina è stata progettata esclusivamente per HM4X4, con l’obiettivo di ottenere:

-

pressature elevatissime (oltre 200 bar), indispensabili per stampare con precisione geometrie alveolari complesse;

-

dosaggio micrometrico del materiale poliuretanico, per garantire densità costante in ogni punto del pezzo;

-

ripetibilità e controllo qualità superiori, anche su piccole serie e articoli a volume ridotto.

Il motivo per cui nessun altro produttore ha replicato questa tecnologia è l’elevatissimo costo di progettazione e realizzazione del macchinario, non giustificabile per produzioni generaliste o aftermarket di massa, per HM4X4, invece, l’investimento è stato strategico: ci consente di produrre in autonomia componenti complessi e ad alte prestazioni, senza compromessi su qualità o tolleranze dimensionali.

Il processo di iniezione termoplastica

La produzione delle boccole alveolari HM4X4 avviene attraverso un processo di stampaggio a iniezione ad alta pressione, ottimizzato per materiali poliuretanici termoplastici ad elevate prestazioni.

Il ciclo inizia con la fase di essiccazione del materiale, un passaggio cruciale per ottenere una qualità finale eccellente. Il poliuretano termoplastico, come molti tecnopolimeri, è igroscopico, ovvero tende ad assorbire umidità dall’ambiente; se lavorato senza essere prima essiccato, può generare difetti interni come microbolle, porosità o perdita di integrità meccanica.

Per questo motivo, il materiale in granuli viene inserito in una tramoggia con essiccatore a circuito chiuso, dove viene portato a temperature comprese tra 70°C e 90°C per almeno 4-6 ore, fino al raggiungimento di un contenuto d’umidità inferiore allo 0,02%.

Una volta completamente essiccato, il materiale viene alimentato nella vite plastificatrice della macchina e fuso in modo omogeneo grazie al riscaldamento controllato per zone; il polimero fuso viene quindi iniettato con alta pressione (oltre 200 bar) negli stampi in acciaio temperato ad altissima precisione, progettati per accogliere la geometria alveolare senza deformazioni.

La solidificazione avviene in tempi rapidissimi, garantendo:

-

una struttura compatta e priva di cavità;

-

assenza di stress residui interni;

-

stabilità dimensionale anche su geometrie complesse.

Questo processo consente di ottenere boccole con:

-

resistenza meccanica uniforme;

-

elevata precisione;

-

comportamento elastico ripetibile nel tempo;

-

superficie liscia e compatta, ideale per lavorare anche senza lubrificazione.

5. Analisi tecnica e risultati oggettivi

Simulazioni e test:

-

analisi FEM in campo non lineare per verificare la risposta multiassiale;

-

test ciclici e a fatica secondo ISO 6721-4 e DIN 53504;

-

analisi viscoelastica dinamica eseguita con strumenti ad alta frequenza;

-

prove in collaborazione con un dipartimento universitario specializzato in polimeri strutturali.

5. Applicazioni pratiche: test su veicoli reali

Le boccole HM4X4 sono state installate su numerosi veicoli e testate in condizioni reali:

-

Suzuki Jimny JB43/JB74: migliorata la reattività dello sterzo e ridotto il rumore strutturale;

-

Jeep JK Rubicon: articolazione estrema mantenuta anche in massima estensione;

-

Toyota Land Cruiser KZJ90/95: nessun collasso in viaggi overland con carichi >3000 kg;

-

Land Rover Defender 110: comfort migliorato senza rinunciare alla rigidità strutturale

6. Conclusione: tecnologia applicata, ingegneria funzionale

Le boccole alveolari HM4X4 non sono semplicemente accessori; sono componenti ingegnerizzati, progettati con criteri scientifici, testati in laboratorio e validati su veicoli reali in condizioni estreme.

Offrono la morbidezza e la mobilità della gomma, ma con la durata e la precisione del poliuretano; grazie alla loro struttura alveolare, sono in grado di adattarsi dinamicamente a ogni condizione di guida.

Se cerchi un prodotto davvero evoluto per il tuo fuoristrada, le boccole alveolari HM4X4 sono la scelta tecnica definitiva.

Trovi qui le BOCCOLE PER SUZUKI SAMURAI

Trovi qui le BOCCOLE PER SUZUKI JIMNY fino al 2017

Trovi qui le BOCCOLE PER SUZUKI JIMNY dal 2018

Trovi qui le BOCCOLE PER LANDROVER DEFENDER

Trovi qui i PUNTONI PER JEEP JK E JKU con boccole alveolari

Trovi qui i PUNTONI PER JEEP JL E JLU con boccole alveolari

Trovi qui i PUNTONI PER JEEP JT GLADIATOR con boccole alveolari

7. Fonti e riferimenti bibliografici

-

A. Bouzid, D. Rittel, Dynamic mechanical analysis of polyurethane bushings for vehicle suspensions, Polymer Testing, Vol. 81, 2019, p. 106226

-

H. Lee, S. Park, Nonlinear finite element analysis of bushing behavior in vehicle suspension systems, International Journal of Automotive Technology, Vol. 17, No. 1, 2016, pp. 123–129

-

A. G. Nashif, D. I. G. Jones, Vibration Damping, Wiley-Interscience, 1985

-

M. Kostic et al., Fatigue Behavior of Polyurethane Elastomers Under Cyclic Deformation, Materials Science Forum, Vol. 555, 2007, pp. 201–206

-

Dipartimento di Ingegneria Meccanica – Università di Pavia, progetto di ricerca applicata su materiali viscoelastici per sospensioni, 2021–2023